Ziel des Projekts

Das Projekt zielte auf die Entwicklung einer automatisierten Hochgeschwindigkeits-Schweißzelle ab, die aus zwei unabhängigen Stationen besteht, von denen jede mit einem Roboter und einem HSFS-Schweißsystem (High Speed Fastener System) ausgestattet ist. Ziel: schnelles und präzises Schweißen von Metallkomponenten mit automatischer Qualitätskontrolle.

Allgemeine Beschreibung

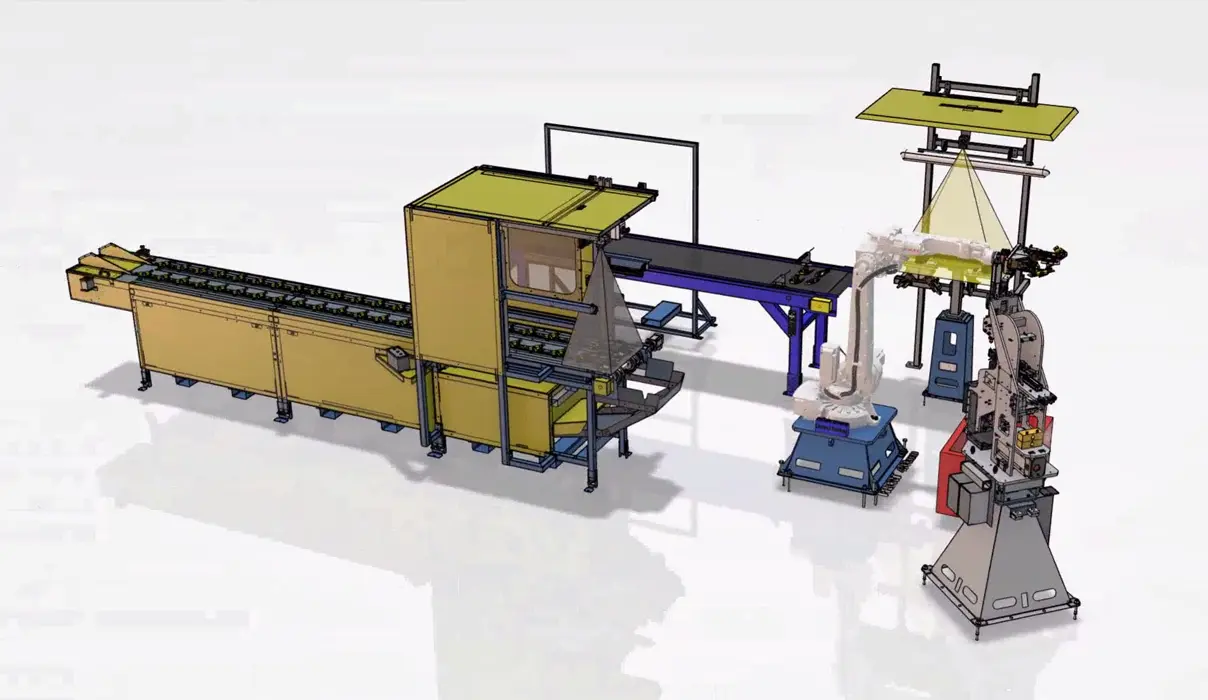

Jede Station beinhaltet:

- Industrieroboter für Handhabung und Schweißen;

- HSFS-System für schnelles und präzises Schweißen;

- PinPoint-Ladestation für die Platzierung der Werkstücke;

- Förderband für die fertigen Werkstücke;

- Automatischer Behälter für die nicht konformen Werkstücke.

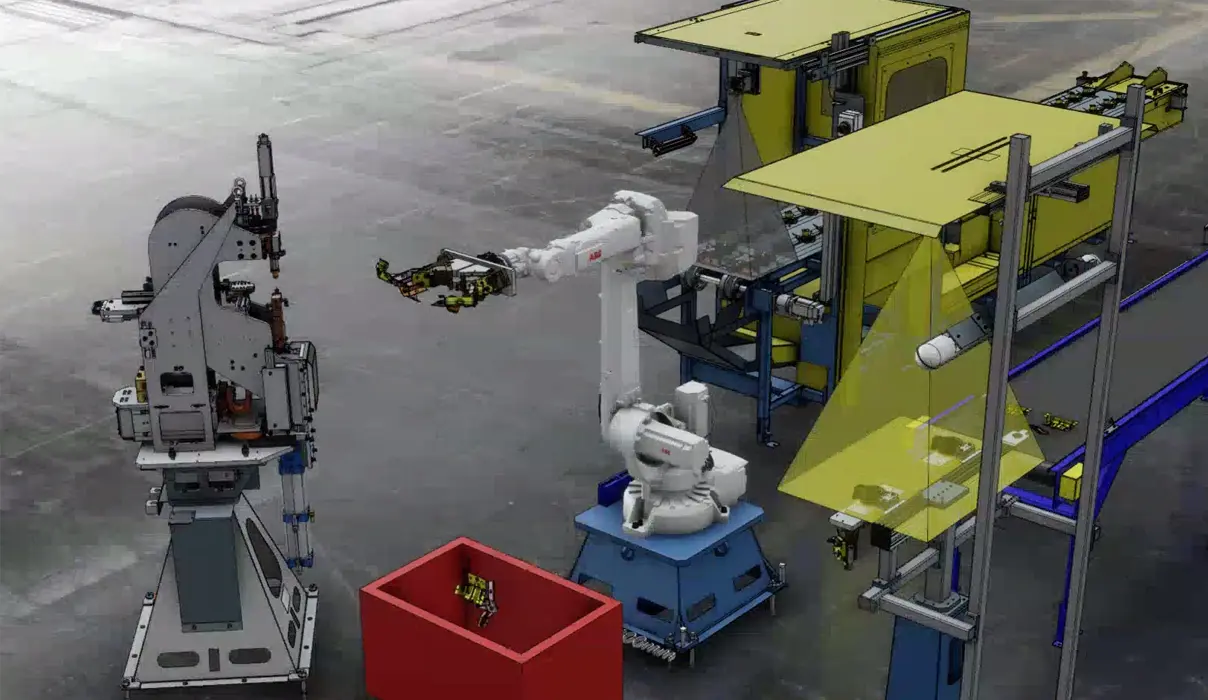

Der Prozess ist nach dem Einlegen des Werkstücks vollautomatisch:

- Der Bediener platziert das Werkstück;

- Der Roboter nimmt es auf und schweißt es;

- Das Werkstück wird auf das Ausgabeband überführt;

- Nicht konforme Werkstücke werden automatisch aussortiert;

- Konforme Werkstücke werden zur Verpackung entnommen.

ISO-Ansicht des Roboters

Vorteile, Besonderheiten und Herausforderungen/Konfrontationen

Wesentliche Vorteile:

- Reduzierte Zykluszeit dank HSFS-Technologie;

- Vollständige Automatisierung mit minimalem Eingriff des Bedieners;

- Automatische Qualitätskontrolle und Aussortierung von Ausschussteilen;

- Verbesserte Ergonomie und erhöhte Sicherheit durch Trennung der Arbeitsbereiche.

Haupt Herausforderung: Entwicklung von Universal-Greifern, die in der Lage sind, eine Vielzahl von Werkstücken effizient zu handhaben.

Veranschaulichung des Prozesses (Realität vs. Simulation)

Fazit

Die HSFS-Zelle bietet eine leistungsstarke Lösung für die automatisierte Fertigung von geschweißten Komponenten mit hoher Effizienz, Sicherheit und Skalierbarkeit. Sie lässt sich leicht in bestehende oder neue Linien integrieren und gewährleistet eine gleichbleibende Produktqualität.

Kurzbeschreibung

CenterLine Windsor hat eine automatisierte HSFS-Schweißzelle implementiert, und CenterLine Rumänien hat zu deren Design beigetragen, wodurch die Reduzierung der Zykluszeiten, eine konstante Qualität und die Sicherheit in der Automobilproduktion gewährleistet werden.

Kunde

Challenge Manufacturing

Industrie

Automobil

Gelieferte Leistungen

Automatisierte Zellenkonstruktion

Abschlussjahr

2024

Auswirkung

Reduzierung der Zykluszeit um 25 %